Sulli小蘇:今天詳細(xì)介紹下軸承的熱處理工藝。軸承材料的好壞直接影響軸承的性能,而各加工工藝的合理性、先進(jìn)性與穩(wěn)定性也會(huì)影響軸承的使用壽命。其中影響成品軸承質(zhì)量的熱處理技術(shù)與軸承的失效有更直接的關(guān)系。

軸承選用材料與軸承熱處理技術(shù)

軸承是目前機(jī)械設(shè)備中比較重要的零部件,軸承的主要功能就是支撐機(jī)械的旋轉(zhuǎn)體降低機(jī)械在運(yùn)動(dòng)過(guò)程中的摩擦系數(shù),并且保證其回轉(zhuǎn)的精度。軸承可分為兩種,一種是滾動(dòng)軸承,一種是滑動(dòng)軸承。每一種類(lèi)型的軸承都有其特定的功能等,要更好地使用軸承就要了解更多的軸承知識(shí)。

軸承材料的好壞直接影響軸承的性能,而各加工工藝的合理性、先進(jìn)性與穩(wěn)定性也會(huì)影響軸承的使用壽命。其中影響成品軸承質(zhì)量的熱處理技術(shù)與軸承的失效有更直接的關(guān)系。

軸承材料選用

選擇軸承材料應(yīng)依據(jù)其使用工況,包括受力情況、環(huán)境溫度和介質(zhì)等方面。

工件承受應(yīng)力大小類(lèi)型是選擇材料的主要因素,正常情況下可分為:①低載荷、低沖擊;②中等載荷、低沖擊;③重載荷、中等沖擊;④重載荷、高沖擊。環(huán)境溫度分為常溫、低溫和高溫;高溫以500C為極限,低溫以-100*C為極限。

介質(zhì)可分為非腐蝕介質(zhì)和腐蝕介質(zhì);空氣、潤(rùn)滑劑和淡水可按非腐蝕介質(zhì)考慮,這里腐蝕介質(zhì)包括工業(yè)廢水、海洋氣氛、稀強(qiáng)酸、弱酸、堿、非鹵鹽和氧化性酸等。

軸承選用材料與軸承熱處理技術(shù)

一般無(wú)沖擊載荷情況下,低載荷且非重要軸承可選用碳素軸承鋼,重載則須選用高碳鉻軸承鋼和高碳鉻不銹軸承鋼。

沖擊載荷大時(shí),應(yīng)選擇滲碳鋼,滲碳鋼內(nèi)韌外硬,適用承受沖擊載荷。

低溫用鋼可選用奧氏體不銹鋼,其耐低溫可達(dá)-100C以下,其耐磨性可以通過(guò)表面滲氮來(lái)解決。

滲碳淬火容易造成變形,精密齒輪只好通過(guò)表面滲氮來(lái)提高其硬度,所以選擇滲氮鋼。高碳鉻不銹軸承鋼除了耐腐蝕性好,其耐高溫性能也不錯(cuò),至少可達(dá)500C以上。制造大尺寸軸承,熱處理造成的尺寸變形成了主要問(wèn)題,熱處理后再進(jìn)行機(jī)加又難以實(shí)現(xiàn),所以只好選用中碳合金軸承鋼,先調(diào)質(zhì)后機(jī)加,機(jī)加后不再進(jìn)行熱處理。

軸承選用材料與軸承熱處理技術(shù)

軸承選用材料與軸承熱處理技術(shù)

熱處理

為了改變金屬的各種機(jī)械、物理、化學(xué)性能及金屬的冷、熱加工性能,使之能夠滿足設(shè)計(jì)需要的用途,對(duì)金屬進(jìn)行加熱,并達(dá)到一定的溫度后,在該溫度停留一段時(shí)間,然后在某種冷卻介質(zhì)中以一定的冷卻速度冷下來(lái)。不同的溫度狀況、不同含碳量,金屬的金相組織是不同的。

熱處理工藝一般包括加熱、保溫、冷卻三個(gè)過(guò)程,有時(shí)只有加熱和冷卻兩個(gè)過(guò)程。這些過(guò)程互相銜接,不可間斷。

加熱:加熱溫度是熱處理工藝的重要工藝參數(shù)之一,選擇和控制加熱溫度,是保證熱處理質(zhì)量的主要問(wèn)題。

冷卻:冷卻是熱處理工藝過(guò)程中不可缺少的步驟,冷卻方法因工藝不同而不同,主要是控制冷卻速度。

軸承選用材料與軸承熱處理技術(shù)

四種軸承的熱處理方法

1、精密熱處理

對(duì)于精密熱處理來(lái)說(shuō)有兩種含義:一種是根據(jù)零件的使用要求、材料、結(jié)構(gòu)尺寸,利用物理冶金的知識(shí)以及先進(jìn)的計(jì)算機(jī)模擬檢測(cè)技術(shù),優(yōu)化其工藝參數(shù),達(dá)到所需要的性能或者最大的發(fā)揮其潛力;另一種是充分保證優(yōu)化工藝的穩(wěn)定性,使產(chǎn)品熱處理畸變?yōu)榱阋约爱a(chǎn)品質(zhì)量分散度很小或者為零,減少磨削留量提高生產(chǎn)效率,節(jié)約材料。

實(shí)現(xiàn)精密熱處理必須有良好的爐溫均勻性、控溫準(zhǔn)確性,以及淬火劑良好的冷卻性和穩(wěn)定性。實(shí)現(xiàn)軸承的精密熱處理可以走整體淬火和感應(yīng)淬火兩條路。

2、節(jié)能熱處理

科學(xué)的能源管理和生產(chǎn)是能源有效利用最大因素,建立專(zhuān)業(yè)的熱處理廠來(lái)保證滿負(fù)荷生產(chǎn)、充分發(fā)揮設(shè)備的能力是科學(xué)管理的選擇。在熱處理能源結(jié)構(gòu)方面,需要優(yōu)先選擇一次能源。

選用新型的保溫材料以提高熱處理裝備的能源利用率;優(yōu)化熱處理工藝,提高工藝產(chǎn)量,充分發(fā)揮設(shè)備的能力。現(xiàn)階段各軸承廠家都在做這方面的試驗(yàn),例如充分利用廢熱、余熱,有些廠家已利用鍛造余熱進(jìn)行軸承零件的球化退火;下貝氏體淬火工藝在一定程度上、一定范圍內(nèi),用較短的貝氏體淬火工藝替代了周期長(zhǎng)、耗能大的滲碳工藝。

軸承選用材料與軸承熱處理技術(shù)

3、清潔熱處理

熱處理生產(chǎn)時(shí)所形成的廢氣、廢水、廢鹽、粉塵、電輻射以及噪聲等都會(huì)對(duì)環(huán)境造成污染。為了減少S02、C0、CO2、煤渣以及粉塵的排放,現(xiàn)在已經(jīng)基本使用煤作燃料,重油的使用也減少,輕油比較多,天然氣仍是比較理想的燃料。解決熱處理的環(huán)境污染問(wèn)題,實(shí)行清潔熱處理(或稱(chēng)綠色環(huán)保熱處理)是熱處理技術(shù)發(fā)展的方向之一。這對(duì)于熱處理的氣氛、淬火油和清洗設(shè)備都提出了高要求。

4、少無(wú)氧化熱處理

以采用保護(hù)氣氛加熱代替氧化氣氛加熱到精確控制碳勢(shì)、氮?jiǎng)莸目煽貧夥占訜幔瑹崽幚碇罅慵男阅軙?huì)得到提高,熱處理缺陷比如氧化、裂紋、脫碳等會(huì)減少,熱處理后精加工的留量會(huì)減少,可以有效提高材料的利用率以及機(jī)加工效率。真空加熱氣淬、真空或低壓滲碳、滲氮、氮碳共滲及滲硼等可明顯地改善工件質(zhì)量,減少畸變,提高壽命。

軸承選用材料與軸承熱處理技術(shù)

熱處理過(guò)程中容易產(chǎn)生的質(zhì)量缺陷

·過(guò)熱和過(guò)燒是金屬材料加工及熱處理時(shí)的常見(jiàn)缺陷,過(guò)熱和過(guò)燒會(huì)明顯降低鋼的力學(xué)性能,甚至使零件報(bào)廢。

·鋼在鍛造時(shí)終鍛溫度偏高,或者是淬火前冷拔管硬料,在淬火時(shí)如果不注意調(diào)節(jié)加熱溫度,很容易造成工件在合理硬度內(nèi)卻容易炸料"現(xiàn)象。

·在氧化性介質(zhì)中加熱時(shí)常常引起鋼件表面脫碳,從而降低了表面硬度、耐磨性及疲勞強(qiáng)度等。

·水蒸氣、二氧化碳、氫氣對(duì)加熱中的鋼件具有脫碳作用。

·甲烷、丙烷是強(qiáng)烈增碳性氣體。在加熱氣氛中通入丙烷,可減少其中水蒸氣和二氧化碳的含量,提高爐內(nèi)碳勢(shì)。

軸承選用材料與軸承熱處理技術(shù)

熱處理裝備

1. 淬回火設(shè)備

隨著20世紀(jì)90年代我國(guó)民營(yíng)企業(yè)對(duì)馬弗式(托輥式)網(wǎng)帶爐、鑄鏈爐和和推桿爐等保護(hù)氣氛爐型的仿制、技術(shù)消化、局部更新等。國(guó)內(nèi)熱處理設(shè)備生產(chǎn)技術(shù)迅速提高,到2000年以后,國(guó)內(nèi)熱處理設(shè)備生產(chǎn)技術(shù)已基本成熟,基本達(dá)到軸承生產(chǎn)需要。近年來(lái),保護(hù)氣氛設(shè)備大量普及,加上變壓吸附、膜制氮技術(shù)成熟,基本形成以托輥式網(wǎng)帶爐為主流,配合氮基保護(hù)氣氛的中小型汽車(chē)軸承熱處理淬回火生產(chǎn)模式,其主要優(yōu)點(diǎn)為生產(chǎn)效率高,能耗低。對(duì)于大型汽車(chē)軸承,較多采用的是輥棒爐、多用爐和轉(zhuǎn)底爐。原來(lái)的老式陳舊設(shè)備如箱式爐、鹽浴爐、鼓型爐和仿蘇K式空氣加熱爐已基本淘汰。

2. 退火設(shè)備

保護(hù)氣氛退火能耗低,退火后可實(shí)現(xiàn)少、無(wú)氧化,對(duì)提高軸承零件的材料利用率有重大的保障作用。由于目前國(guó)內(nèi)精鍛技術(shù)在軸承生產(chǎn)中很少使用,限制了保護(hù)氣氛退火的推廣。從長(zhǎng)遠(yuǎn)考慮,精鍛技術(shù)+保護(hù)氣氛退火的節(jié)能節(jié)材工藝流程,是今后軸承退火的發(fā)展方向。

軸承選用材料與軸承熱處理技術(shù)

3. 從保護(hù)氣氛向可控氣氛過(guò)渡

"少無(wú)氧化加熱"具有能耗低、熱處理質(zhì)量穩(wěn)定等特點(diǎn),這點(diǎn)已充分被軸承生產(chǎn)廠家還只停留在"保護(hù)氣氛"的"少氧化"加熱,采用99.8%以上氮?dú)?甲醇或只通入甲醇作為保護(hù)氣氛,爐內(nèi)碳勢(shì)不控制,熱處理后零件有少量脫碳層,基本可以滿足磨削要求。但在倒角、油溝等不磨削位置仍有殘留脫碳層,特別對(duì)滾動(dòng)體的使用壽命還是有一定的影響。目前國(guó)外先進(jìn)企業(yè)已全面推廣"可控氣氛"的"無(wú)氧化"加熱,采用高純氮?dú)?丙烷,爐內(nèi)碳勢(shì)可控制,保證爐內(nèi)氣氛的碳勢(shì)與加工零件含碳量基本一致,確保加工零件無(wú)氧化。

4. 單線計(jì)算機(jī)控制向集中計(jì)算機(jī)控制過(guò)渡

隨著計(jì)算機(jī)技術(shù)的普及,汽車(chē)軸承熱處理設(shè)備已可基本實(shí)現(xiàn)單條生產(chǎn)線的計(jì)算機(jī)控制,對(duì)熱處理過(guò)程參數(shù)的精確控制有很大的保障作用。

在我們采用計(jì)算機(jī)控制后,生產(chǎn)效率與國(guó)外先進(jìn)企業(yè)相比仍有較大差距,操作工人偏多,人均勞務(wù)收入低,是國(guó)內(nèi)熱處理企業(yè)的現(xiàn)狀。國(guó)外上十條熱處理生產(chǎn)線只需要幾個(gè)人操作,我們要幾十人甚至上百人。究其原因,是因?yàn)槲覀冎蛔龅絾螚l計(jì)算機(jī)控制,未做到集中計(jì)算機(jī)控制。當(dāng)然,實(shí)現(xiàn)熱處理車(chē)間的集中控制是各龐大的系統(tǒng)過(guò)程,需要熱前各工序的先期優(yōu)化,還需要徹底解決熱處理零件變形這一難題。但這畢竟是我們努力方向。

本文章文字內(nèi)容由收集整理于網(wǎng)絡(luò),如有侵犯到您權(quán)益,請(qǐng)聯(lián)系刪除

需要了解更多進(jìn)口軸承信息歡迎在評(píng)論區(qū)留言交流

想要了解軸承/滑塊的哪一方面內(nèi)容都可以在評(píng)論區(qū)給小編留言

以上產(chǎn)品圖片均為公司實(shí)拍,盜圖必究

印刷機(jī)軸承F553575.01.NUP SEW型號(hào)

印刷機(jī)軸承F553575.01.NUP SEW型號(hào)  機(jī)床主軸軸承HCB7008-C-T-P4S-UL型號(hào)

機(jī)床主軸軸承HCB7008-C-T-P4S-UL型號(hào)  羅蘭印刷機(jī)F-27991.03.NKIA開(kāi)牙球軸承

羅蘭印刷機(jī)F-27991.03.NKIA開(kāi)牙球軸承  F-53125.02德國(guó)原裝進(jìn)口海德堡印機(jī)滾針軸承00.550.0322

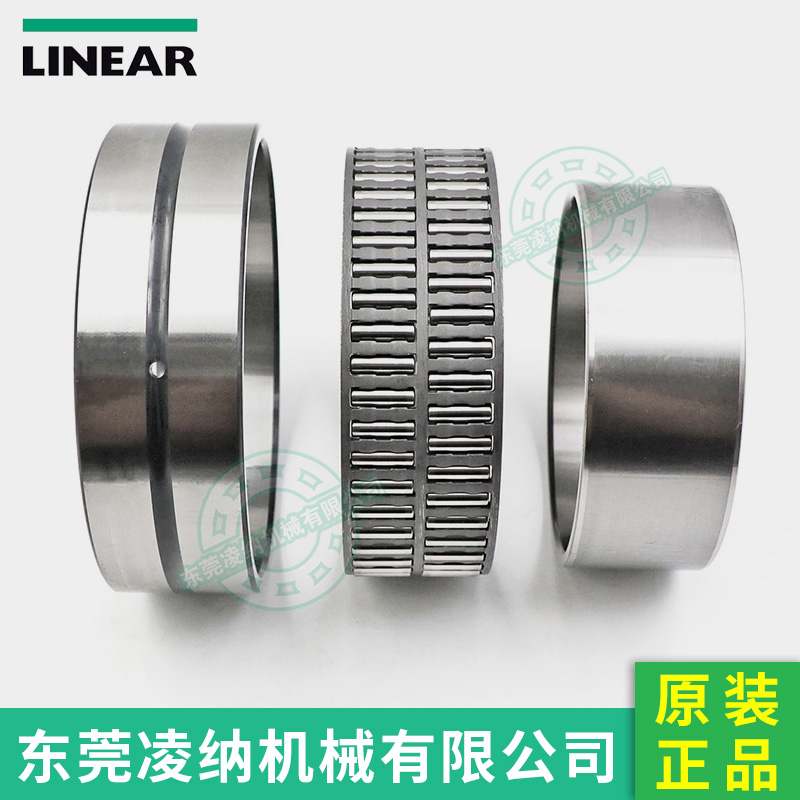

F-53125.02德國(guó)原裝進(jìn)口海德堡印機(jī)滾針軸承00.550.0322  K110x117x40ZWF 德國(guó)INA原裝進(jìn)口 海德堡印刷機(jī)軸承 00.550.0622 東莞凌納現(xiàn)貨供應(yīng)(圖文)

K110x117x40ZWF 德國(guó)INA原裝進(jìn)口 海德堡印刷機(jī)軸承 00.550.0622 東莞凌納現(xiàn)貨供應(yīng)(圖文)  AXK5070 德國(guó)INA原裝 推力滾針軸承和保持架組件 推力軸承墊圈 東莞凌納現(xiàn)貨供應(yīng)(圖文)

AXK5070 德國(guó)INA原裝 推力滾針軸承和保持架組件 推力軸承墊圈 東莞凌納現(xiàn)貨供應(yīng)(圖文)  K110x117x40ZWF 德國(guó)INA原裝進(jìn)口 海德堡印刷機(jī)軸承 00.550.0620 東莞凌納現(xiàn)貨供應(yīng)(圖文)

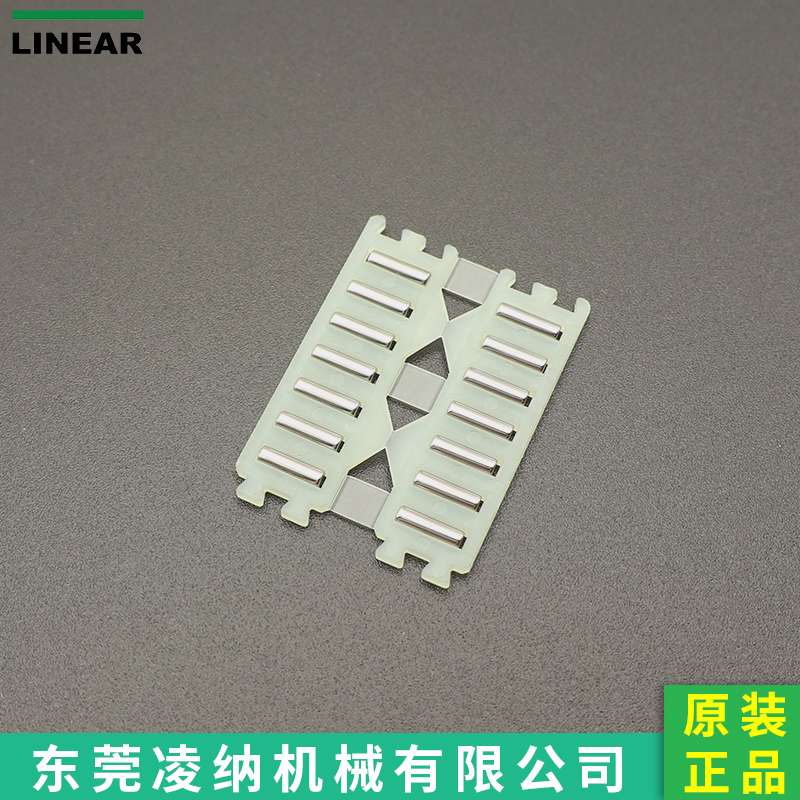

K110x117x40ZWF 德國(guó)INA原裝進(jìn)口 海德堡印刷機(jī)軸承 00.550.0620 東莞凌納現(xiàn)貨供應(yīng)(圖文)  滾針平板保持架 FF2025-ZW 配件號(hào) 00.550.1267 現(xiàn)貨供應(yīng) 東莞凌納機(jī)械(圖文)

滾針平板保持架 FF2025-ZW 配件號(hào) 00.550.1267 現(xiàn)貨供應(yīng) 東莞凌納機(jī)械(圖文)  INA滾針軸承 HFL2530 配件號(hào)00.550.0944 東莞代理商(圖文)

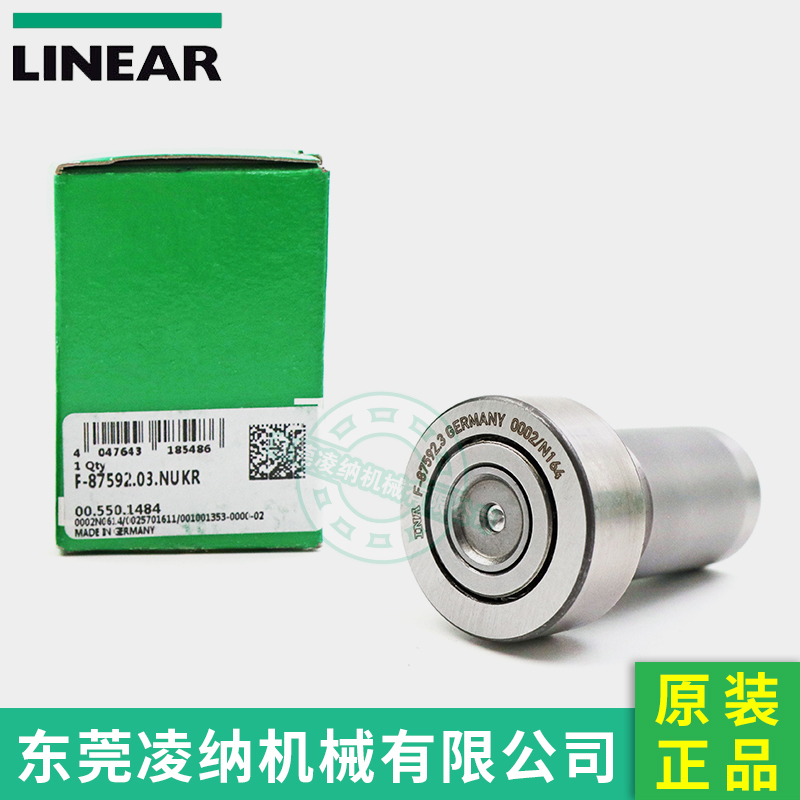

INA滾針軸承 HFL2530 配件號(hào)00.550.0944 東莞代理商(圖文)  F-87592.03.NUKR 德國(guó)INA原裝進(jìn)口 海德堡印刷機(jī)翻轉(zhuǎn)開(kāi)牙球軸承 東莞凌納現(xiàn)貨

F-87592.03.NUKR 德國(guó)INA原裝進(jìn)口 海德堡印刷機(jī)翻轉(zhuǎn)開(kāi)牙球軸承 東莞凌納現(xiàn)貨